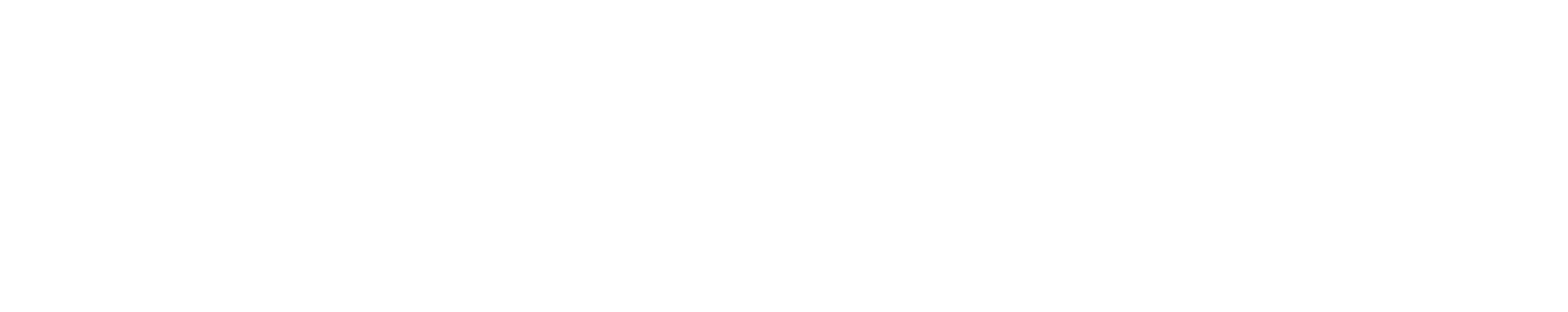

Equipo de Protección Personal (EPP) Esencial para Airblasting: Seguridad y Cumplimiento

La Importancia del EPP en Operaciones de Airblasting

Las operaciones de airblasting implican el uso de aire comprimido para proyectar material abrasivo a alta velocidad, lo que conlleva riesgos significativos para la salud