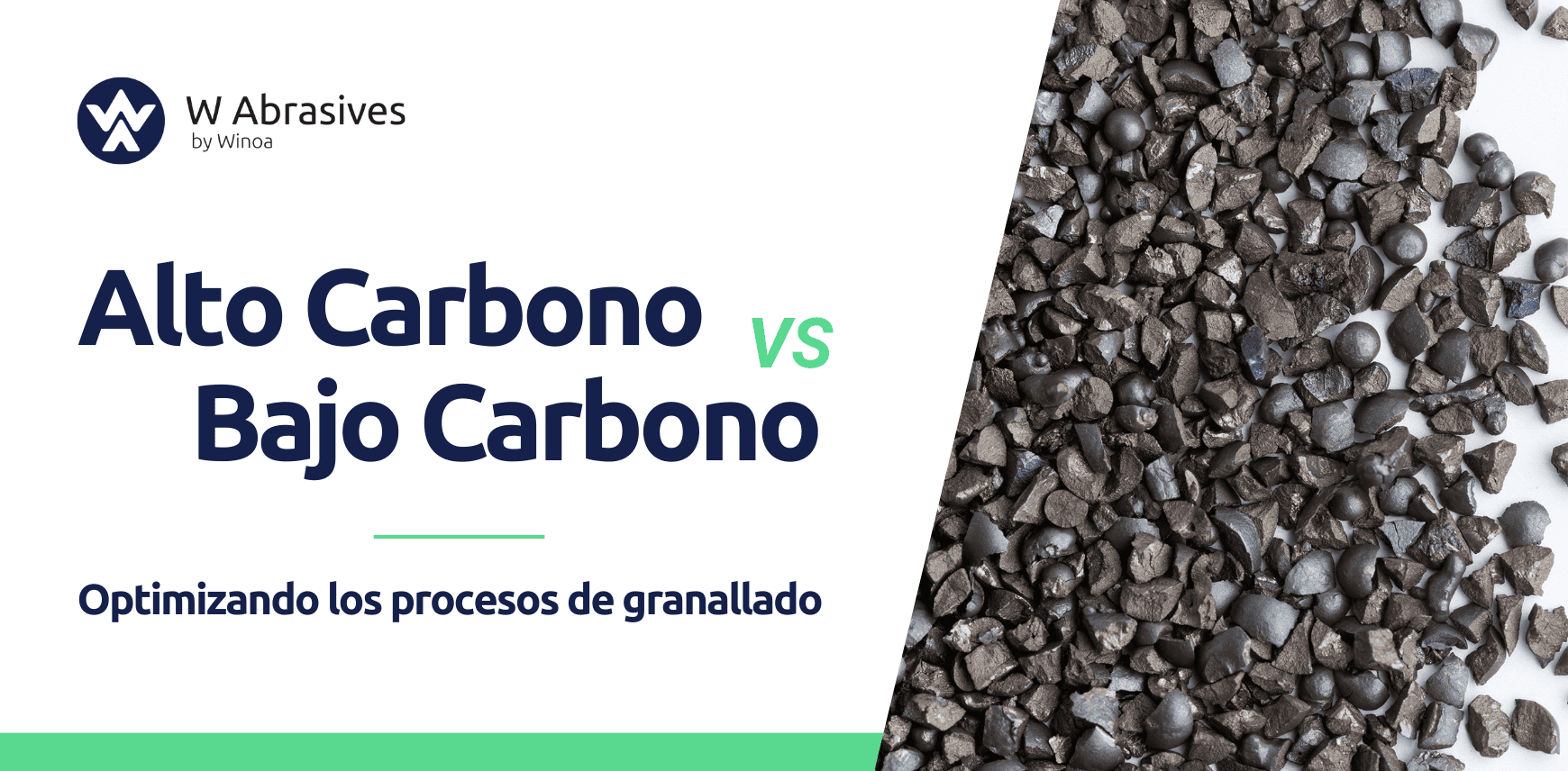

Integrar una guía experta en el proceso de selección entre granalla de alto y bajo carbono es fundamental para lograr resultados óptimos en granallado. Cada tipo de granalla ofrece ventajas específicas para diferentes necesidades industriales, y la elección adecuada depende de un conocimiento profundo de sus aplicaciones, durabilidad y cómo se alinean con los objetivos del proceso de granallado.

Granalla de Alto Carbono: Flexibilidad en Aplicaciones

La principal ventaja de la granalla de alto carbono reside en su dureza ajustable, lo que amplía su utilidad en diversas tareas de preparación de superficies. Esta característica permite a los operadores adaptar el proceso de granallado para lograr acabados precisos, especialmente en superficies que requieren un tratamiento agresivo. La posibilidad de elegir entre formas de granalla y granalla en polvo aumenta aún más su adaptabilidad, convirtiendo a la granalla de alto carbono en una opción versátil para industrias que enfrentan recubrimientos y preparaciones de superficies desafiantes.

Granalla de Bajo Carbono: Económica y Suave

Por otro lado, la granalla de bajo carbono, con su nivel de dureza singular y forma uniforme, ofrece un enfoque más suave que minimiza el riesgo de dañar el sustrato. Su naturaleza menos quebradiza se traduce en menores tasas de consumo y, potencialmente, en costos operativos reducidos. Esto hace que la granalla de bajo carbono sea especialmente adecuada para aplicaciones delicadas, como en los sectores de piezas de aluminio y fundiciones, donde preservar la integridad de la pieza de trabajo es tan crucial como la limpieza o descalsificación en sí.

Decidir entre Granallas de Alto y Bajo Carbono

La decisión de usar granalla de alto o bajo carbono es especialmente crítica en aplicaciones enfocadas en la descalsificación y limpieza, con industrias como el procesamiento de bobinas, fundiciones y fabricación de aluminio enfrentando estas decisiones con mayor frecuencia. El proceso de selección debe considerar los requisitos específicos de la tarea, equilibrando la necesidad de eficiencia, rentabilidad y preservación de la integridad del material.

En primer lugar, el contenido de carbono en el acero varía según el tipo de acero y su aplicación. En general, el acero de alto carbono contiene entre aproximadamente 0.6% y 1.0% de carbono en peso, mientras que el acero de bajo carbono contiene menos de aproximadamente 0.3% de carbono en peso.

En la navegación de estas decisiones, el papel de la orientación profesional no puede subestimarse. Los especialistas en granallado abrasivo pueden proporcionar asesoramiento personalizado para optimizar el proceso, utilizando su experiencia para seleccionar el tipo de granalla más adecuado, ajustar los parámetros de granallado e implementar las mejores prácticas. Esta entrada experta garantiza que cada operación de granallado no solo sea efectiva, sino que también maximice la eficiencia de los recursos y logre los resultados deseados en el tratamiento de superficies.

A través de una consideración cuidadosa de las propiedades únicas y beneficios de las granallas de alto y bajo carbono, informada por conocimientos profesionales, las industrias pueden mejorar sus operaciones de granallado para cumplir con los más altos estándares de calidad y eficiencia. Este enfoque subraya la importancia de la selección estratégica y la optimización en el granallado abrasivo, impulsando avances en las tecnologías de tratamiento de superficies.

Resumen

Elegir entre granalla de alto y bajo carbono es crucial para optimizar el granallado. La granalla de alto carbono, con dureza ajustable, es ideal para tareas agresivas, mientras que la granalla de bajo carbono es económica y suave, perfecta para aplicaciones delicadas. La orientación profesional asegura la selección adecuada y maximiza la eficiencia en las operaciones de granallado, garantizando resultados de alta calidad.

Winoa, con más de 60 años en el mercado, cuenta con los conocimientos y la experiencia necesarios para ayudarte a seleccionar el abrasivo de acero adecuado para tus aplicaciones de granallado. Nuestro objetivo es mejorar y eficientizar tu proceso, así como proporcionarte asesoría especializada, herramientas y capacitación.

Si deseas recibir más información acerca de nuestros abrasivos o solicitar una cotización, haz clic en el siguiente botón o escríbenos por correo electrónico a: [email protected]