Como muchas personas, es posible que te sientas confundido con los términos en inglés “Sandblasting” y “Shotblasting”, ambos términos parecen similares y lo que es cierto es que se refieren a lo que nosotros conocemos en español como granallado, pero en realidad son procesos diferentes.

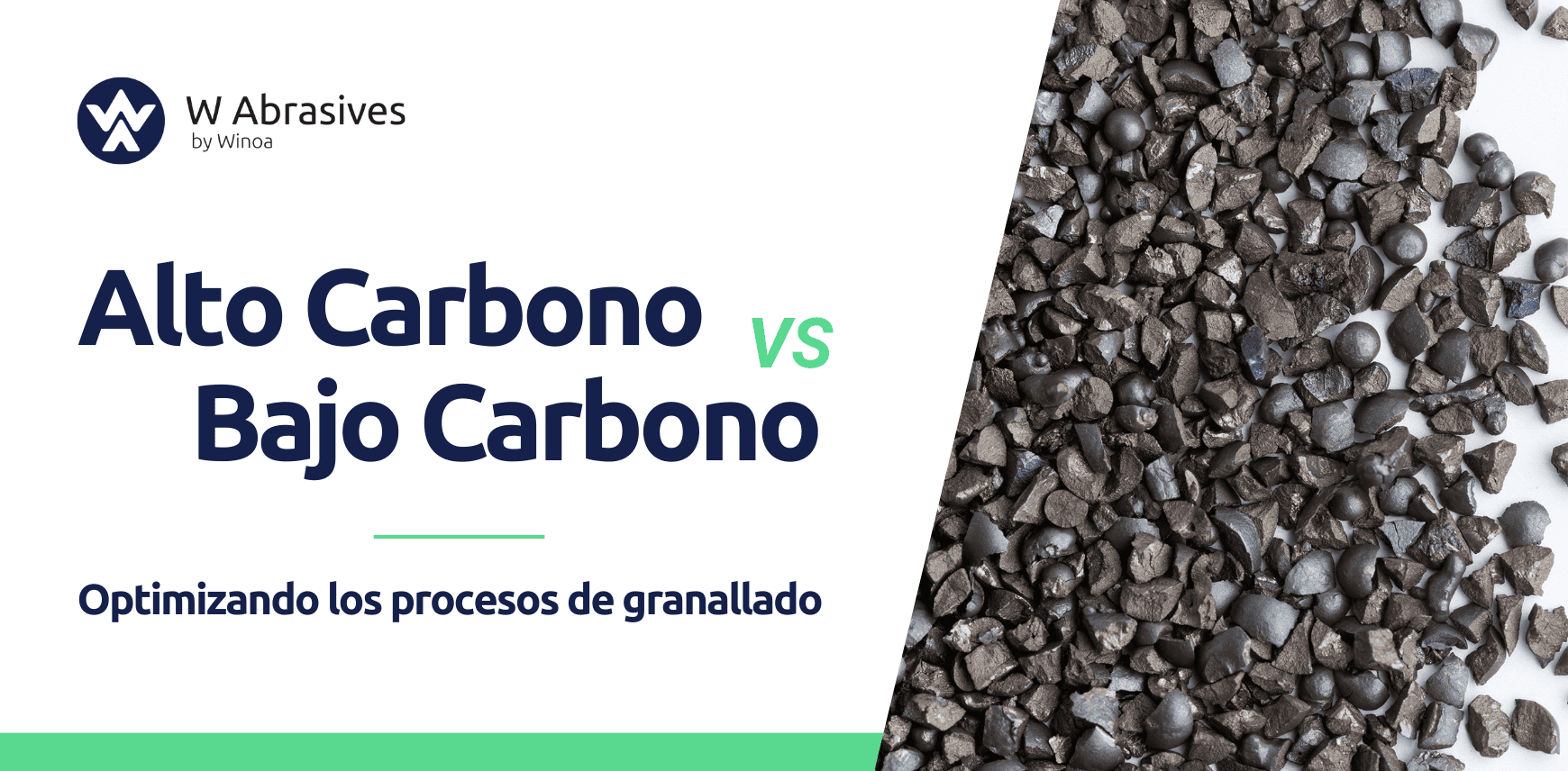

La diferencia se basa en la técnica de aplicación que utilizan los expertos en la industria del granallado para aplicar el material abrasivo a las piezas que se les quiere dar el acabado deseado. Esencialmente, el Sandblasting se refiere al proceso donde por medio de aire comprimido se dispara algún abrasivo (como la arena) hacia la superficie que se está tratando. Mientras que el Shotblasting emplea la fuerza centrífuga de un dispositivo mecánico para impulsar el abrasivo (como por ejemplo la granalla de acero) sobre la pieza, es decir se emplea una maquina granalladora de ruedas. Esta técnica es mucho mas agresiva que el sandblasting y por lo general se usa para objetos más grandes y difíciles que necesiten una fuerza de aplicación mas fuerte y material abrasivo, preferentemente redondo.

Sandblasting se utiliza muchas veces como un término general del granallado, ahora es un nombre inapropiado, ya que como su nombre lo indica seria granallar exclusivamente con arena y en la industria del granallado cada vez es más raro usar arena como medio de tratamiento, porque tiene ciertas propiedades que dificultan su trabajo. En el mercado actual existen materiales de granallado mucho mejores y más seguros que la arena sílica. Incluyen medios fabricados a partir de minerales, metales, vidrio, plásticos y hasta productos orgánicos como cáscaras de nueces.

Hubo un tiempo en el Sandblasting, en que la arena era el pilar del tratamiento abrasivo, porque estaba más disponible que otros abrasivos, pero también tenia problemas como el contenido de humedad, la cual dificulta la propagación con el aire comprimido. La arena también tiene muchos contaminantes que se encuentran en los suministros naturales, pero el mayor desafío al usar arena como medio abrasivo es su riesgo para la salud. La arena utilizada en el Sandblasting está hecha de Sílice, cuando se inhala, las partículas de Sílice se alojan en el sistema respiratorio y pueden causar enfermedades graves como la Silicosis. El polvo de Sílice también es una causa conocida de cáncer de pulmón.

Además de ser un material abrasivo con el que se debe de tener cuidado al trabajar con él, la arena no se puede comparar con la excelente selección de materiales abrasivos modernos disponibles para una amplia gama de propósitos. La arena está restringida únicamente al método de granallado por aire. Sin embargo, el método que utilice para preparar los productos para el acabado depende de muchas variables.

No existe una respuesta correcta o incorrecta a la pregunta de si es mejor el granallado por aire o el granallado por ruedas, el mejor método depende de la superficie que esté tratando y del tipo de acabado que espera.

Equipos utilizados en Sandblasting

El granallado por aire, conocido como “Sandblasting,” es un proceso más suave y menos invasivo, aunque depende de la presión del aire y el abrasivo utilizado. Con una presión ligera y abrasivos suaves, como materiales orgánicos, se pueden tratar piezas electrónicas delicadas o conectores oxidados. Utilizando aire comprimido a alta presión, esta técnica se adapta a diversas superficies y tratamientos, eliminando contaminantes como óxido, grasa y pintura vieja, y proporcionando adherencia para nuevos revestimientos. Además, ofrece una amplia gama de abrasivos y equipos especializados.

♦ Cuartos de granallado los cuales tienen ambientes controlados, con medios de recuperación de abrasivo.

♦ Estaciones portátiles de granallado: que son sistemas movibles tiene sus propias ollas de presión.

♦ Cabinas de granallado que son equipos estacionarios de varios rangos y tamaños.

♦ Sistemas estacionarios de granallado que se montan en camiones para su portabilidad.

♦ Sistemas de granallado que van granallado y aspirando al mismo tiempo para evitar la contaminación.

♦ Equipos de granallado húmedo. Ocasionalmente, el equipo de granallado utiliza agua para eliminar el calor por fricción y preparar las superficies.

Equipos utilizados en Shotblasting

En el Shotblasting se utilizan ruedas especialmente diseñadas para generar fuerza centrífuga e impulsar el medio abrasivo, como pellets o productos angulares, hacia las superficies a tratar. Este proceso es ideal para penetrar materiales densos y preparar rápidamente superficies gruesas y pesadas, especialmente cuando el granallado por aire es demasiado lento o suave. Los equipos varían según el tipo de piezas a granallar y son eficaces para tratar engranajes o ejes donde se requiere una mayor fuerza de impacto.

♦ Granalladora tipo tambor, la cual permite ciclos de granallado constante y un constante reciclaje del abrasivo, tienen cinturones de goma dentro de la tómbola y de diferentes tamaños.

♦ Maquinas con mesas oscilantes donde la rueda puede cargar y descargar el medio abrasivo.

♦ Granalladora con colgadores giratorios, con monorrieles, etc.

Ambos sistemas emplean diseños simples y avanzados, sin embargo, ninguno de estos sistemas podría funcionar sin los medios abrasivos, este material es el corazón del proceso de granallado y existe en diferentes formas destinados a diversas aplicaciones.

Los materiales abrasivos pueden ser minerales, orgánicos, cerámicos, plásticos o metálicos. Cada base química realiza tareas abrasivas específicas y posee propiedades clave.

4 propiedades de los abrasivos que se deben analizar para las operaciones de granallado

♦ Forma: Es fundamental para el acabado final de la superficie. Las formas redondas son menos abrasivas que las angulares.

♦ Tamaño: Por lo general se mide en tamaño de malla, el tamaño determina los perfiles o los grados de limpieza y cobertura.

♦ Dureza: Las partículas de acero penetran más profundamente en los materiales que otros medios suaves como las partículas de plástico. Es fundamental que la dureza del medio abrasivo sea compatible con la superficie a tratar para evitar daños irreversibles.

♦ Densidad: Cuanto más densa sea la partícula más impacto tendrá sobre la superficie, ya que contiene más energía cinética, la cual hace el trabajo de granallado.

Con esta guía queremos brindarte una idea de lo que implican las operaciones de granallado, la principal diferencia es el equipo utilizado. Además, hay una amplia variedad de de abrasivos disponibles para el tratamiento de superficies. Es importante escuchar la opinión de los expertos para saber qué sistema y medio elegir para tratar algún proyecto en específico.

Asesórate con los mejores especialistas. Si deseas recibir más información acerca de nuestros abrasivos o solicitar una cotización, haz clic en el siguiente botón o escríbenos por correo electrónico a: [email protected]